نوآوری های جدید در فرآیند گالوانیزه سازی برای آهن و فولاد به دلیل عدم مقاومت در برابر زنگ زدگی و خوردگی آهن و فولاد در شرایط آب و هوایی خاص ابداع شده است. گالوانیزه عملیاتی است که بر روی این فلزات برای افزایش مقاومت در برابر خوردگی و تخریب انجام می شود. در طی این فرآیند، ورق فلزی با یک لایه محافظ روی پوشانده می شود.

این روش بهترین راه حل برای ایجاد مقاومت بالاتر در ورق های آهن و فولاد در برابر زنگ زدگی و پوسیدگی آنها در صورت قرار گرفتن در محیطی با میزان آسیب بیشتر است. اگر به تابلوهای خیابان و چراغ های خیابان دقت کنید با نقره ای کم رنگ که رنگ نقره ای روکش روی است پوشیده شده اند.

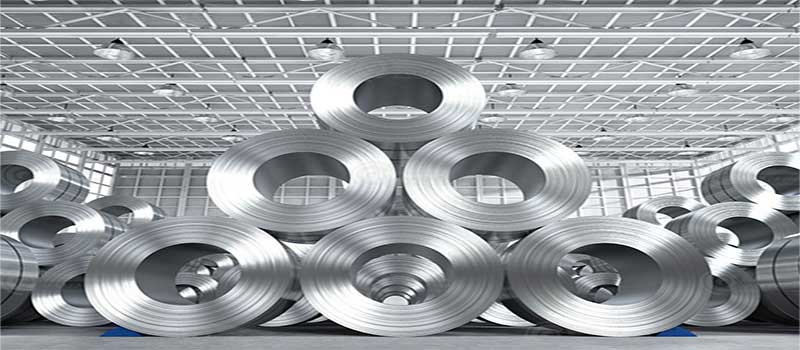

لوله های گالوانیزه در کارخانه و برند های مختلفی تولید می شود. با توجه به اینکه سایز لوله نیز در برآورد قیمت تاثیر گذار است، می توانید برای مشاوره و استعلام قیمت با شرکت فولاد فراز فروزان با شماره ۰۲۱۶۶۳۹۹۴۳۷ تماس بگیرید. یا به شماره واتس اپ ۰۹۰۲۴۱۱۱۹۳۰ پیام ارسال نمایید.

روی با کیفیت بالا از فولاد در برابر هر گونه خوردگی توسط جو، آب و خاک محافظت می کند. گالوانیزه به دلیل هزینه کم، استفاده آسان و خدمات تعمیر و نگهداری ارزان، برای حفاظت از فلز و فولاد و غیره به طور گسترده در صنعت استفاده می شود. در واقع به آن ورق آهنی که با فلز روی پوشش داده می شود، گالوانیزه می گویند.

در آهن گالوانیزه یک پیل الکترو شیمیایی بین آهن و روی تشکیل می شود و آهن روی به عنوان آند و آهن به عنوان کاتد استفاده می شود. روی در آند اکسید میشود و چون فلز فعالتری است و پتانسیل احیاء کمتر و پتانسیل اکسیداسیون بالاتری نسبت به آهن دارد.

مقایسه انواع روش های گالوانیزه

-

گالوانیزه گرم

با توجه به نام این روش بر پایه حرارتی انجام می شود و فلزهای پایه یا فولاد در استخر روی قرار می گیرند. قبل از انجام فرایند گالوانیزه، فلز باید به روش هایی تمیزکاری شود که اینکار باعث با کیفیت شدن پوشش روی، بر سطح آن می شود.

این روش بسیار مقرون به صرفه است و از این طریق می توان فلزات با اشکال پیچیده را گالوانیزه کرد.

نوآوری های جدید در فرآیند گالوانیزه سازی

-

روش الکترو گالوانیزه

-

روش الکترو گالوانیزه یا گالوانیزه سرد، یونهای روی را با استفاده از جریان الکتریکی و محلول الکترولیتی به فلز پایه منتقل می کند.

-

در این روش یون های روی با قرار گرفتن در معرض جریان الکتریکی و محلول الکترولیت به طور موثر بر روی فلز پایه رسوب کرده و سطحی از فلز روی، روی ورق یا فولاد ایجاد می کند.

-

مزیت این روش نسبت به روش های دیگر مانند غوطه وری این است که ضخامت پوشش یکنواخت است. بنابراین فلزات تولید شده از این طریق ظاهر بهتری دارند. اما به دلیل اینکه ضخامت پوشش تولید شده در این روش نسبتاً نازک است. ماندگاری آن کم، و سریعتر خراشیده می شود. همچنین احتمال شکستگی آن بیشتر است.

-

ضخامت لایه روی به کار رفته در سطح آهن و فولاد و همچنین شرایط محیطی نیز می تواند بر استحکام سازه و عمر ورق تاثیر بگذارد.

-

در کارخانه ورق گالوانیزه را با استفاده از دستگاه رول فرمینگ به صورت لوله در می آورند و درز لوله را با الکترومغناطیس جوش می دهند. پس از آن، سطح مفصل خارجی لوله که در حین لوله، پوشش روی را از دست می دهد، مجدداً با فلز روی پاشیده می شود.

-

ورق سیاه فولاد در کارخانه توسط دستگاه رول فرمینگ به صورت لوله در می آید و درز لوله توسط الکترو مغناطیس به هم متصل می شود. سپس این لوله که یک لوله سیاه رنگ است پس از مراحل مختلف آماده سازی برای گالوانیزه گرم در فلز مذاب غوطه ور می شود و یک پوشش فلزی سطح لوله را می پوشاند.

-

جالب است بدانید تفاوت لوله فولادی گالوانیزه با لوله فولادی گالوانیزه در یک فرآیند واحد، عدم وجود پوشش روی روی درز جوش داده شده ورق گالوانیزه است. و خاصیت ضد خوردگی و ضد رنگی خود را از دست می دهد.

-

پیش گالوانیزه کردن

این روش مشابه روش گالوانیزه گرم است که شامل قرار دادن ورق های فولادی در مخازن مذاب و نورد کردن آنها می باشد.

مزیتی که این روش دارد این است که می توان پوشش یکنواخت تری در مقایسه با روش گالوانیزه گرم انجام داد. تنها ضعف آن این است که ممکن است برخی از قسمت ها بدون پوشش روی بماند.

-

استخر مذاب گالوانیزه

-

این روش با روش های قبل تفاوت زیادی ندارد فقط بعد از اتمام فرایند گالوانیزه زیر لبه تیز قرار می گیرند تا مقداری پوشش کنده شود و لایه صاف و یک دستی بدست بیاید.

-

در آخر همه قطعات به داخل کوره می روند و تا زمانی که به دمای پخت برسد در داخل کوره باقی می ماند و بعد از آن در اندازه های مشخص برش می زنند.

-

این روش در مقایسه با انواع فولاد گالوانیزه دارای لایه پوششی بسیار مقاومتر و خواص جوشکاری بهتری است.

-

در این روش فولاد گالوانیزه روکش مات دارد و از نظر دیداری زیباتر است و جنس رویه آن باعث رنگ پذیری بیشتر می شود.

-

این روش نیز به دلیل فرآیند تمیز کردن و غوطه وری در حمام روی شبیه گالوانیزه گرم است.

در نظر داشته باشید که فولاد ضد زنگ دارای آلیاژ اضافی در ترکیبات شیمیایی، مانند کروم است. مقاوم در برابر خوردگی هستند. این در حالی است که ترکیب فولاد های عادی شامل آهن و کربن می باشد.

تبدیل ورق گالوانیزه به لوله گالوانیزه

روش مستقیم:

در این روش گالوانیزه ورق گالوانیزه به صورت رول یا ورق بریده شده به کارخانه تولید لوله گالوانیزه انتقال می یابد. صفحه گالوانیزه با دستگاه های مخصوص خم شده و لبه های آن جوش داده می شود.

سپس لوله های گالوانیزه به منظور افزایش مقاومت به خوردگی، تحت فرآیند گالوانیزه گرم یا سرد قرار می گیرند.در نهایت، لوله های گالوانیزه از نظر کیفیت و ضخامت روکش روی مورد بازرسی قرار می گیرند و سپس بسته بندی می شوند.

در این روش گالوانیزه ورق گالوانیزه به صورت رول یا ورق بریده شده به کارخانه تولید لوله گالوانیزه منتقل می شود. صفحه گالوانیزه با ابزار مخصوص خم شده و لبه های آن جوش داده می شود.

سپس لوله ها، گالوانیزه گرم یا سرد می شوند تا مقاومت آنها در برابر خوردگی بهبود یابد. در نهایت لوله های گالوانیزه از نظر کیفیت و ضخامت پوشش روی بررسی و سپس بسته بندی می شوند.

از مزیت این روش کیفیت و ضخامت روکش روی در این روش به طور دقیق قابل کنترل است. و امکان تولید لوله های گالوانیزه با ضخامت و قطر دلخواه در این روش وجود دارد. معایب آن را می توان سرمایه گذاری اولیه بالا و تجهیزات پیشرفته نام برد. و اینکه فرآیند تولید لوله های گالوانیزه در این روش زمان بر است.

روش غیر مستقیم:

در این روش، ابتدا لوله های فولادی سیاه تولید شده و سپس به روش گالوانیزه گرم یا سرد گالوانیزه می شوند. و مزیت آن این است که به سرمایه گذاری اولیه کمتری نیاز دارد و فرآیند تولید لوله های گالوانیزه در این روش سریعتر است.

معایب آن کیفیت و ضخامت روکش روی در این روش به طور دقیق قابل کنترل نیست. و امکان تولید لوله های گالوانیزه با ضخامت و قطر دلخواه در این روش وجود ندارد.

انتخاب روش مناسب برای تبدیل ورق گالوانیزه به لوله گالوانیزه به عوامل مختلفی از جمله نوع کاربرد، ضخامت و قطر لوله، کیفیت و ضخامت روکش روی و بودجه شما بستگی دارد.

تبدیل ورق گالوانیزه به لوله گالوانیزه

تفاوت فولاد ضد زنگ و فولاد گالوانیزه

فولاد ضد زنگ (Stainless Steel): این نوع فولاد از آلیاژهای اصلی مانند آهن، کروم، نیکل، و مواد دیگر تشکیل شده است.

مزایا: فولاد ضد زنگ مقاومت بالایی در برابر زنگ زدگی، خوردگی، و حتی اثرات محیطی دارد. همچنین، استحکام بالا، ظاهر زیبا، و دوام طولانی مدتی دارد.

کاربردها: از جمله کاربردهای فولاد ضد زنگ میتوان به ساخت قطعات خودرو، وسایل آشپزخانه، تجهیزات پزشکی، و ساختمانهای دریایی اشاره کرد.

فولاد گالوانیزه (Galvanized Steel): این نوع فولاد با پوشش کردن سطح آن با لایه ای از روی به وسیله فرآیند گالوانیزه شدن تولید میشود.

مزایا: فولاد گالوانیزه دارای مقاومت بالا در برابر خوردگی و زنگ زدگی است. پوشش روی باعث میشود که این نوع فولاد مناسب برای استفاده در محیط هایی که به طور مستقیم با عوامل خورنده یا محیطهای رطوبتی در تماس هستند، مانند ساختمانهای خارجی یا لوله های آب، مقاوم باشند.

کاربردها: فولاد گالوانیزه برای استفاده در ساخت و ساز، صنایع خودرو سازی، صنایع لوله کشی، و ساختمانهای فلزی استفاده میشود.

افزودن کروم باعث تشکیل اکسید کروم در فولاد می شود که از فلز در برابر زنگ زدگی و خوردگی محافظت می کند. اما در گالوانیزه کردن سطح فولادی محصول قبل از استفاده با فلز روی پوشانده می شود.

فولاد ضد زنگ آستنیتی یا آلومینیوم از جمله فلزات مقاوم در برابر خوردگی با استحکام خوب هستند. اما مقرون به صرفه نیستند، بنابراین استفاده از فرآیند گالوانیزه ارزانتر خواهد بود. به این دلایل اغلب از فولاد گالوانیزه استفاده می شود.

در کل، تفاوت اصلی بین این دو نوع فولاد در مواد تشکیل دهنده و کاربردهای آنهاست. فولاد ضد زنگ و فولاد گالوانیزه دو نوع متفاوت از فولاد هستند که برای کاربردهای مختلف در صنعت و ساختمان استفاده میشوند.

در کارخانه های لوله گالوانیزه مختلفی تولید می شود که بعضی از آنها سپنتا ، سپاهان ، ساوه ، درپاد را نام برد.

-

لوله گالوانیزه سپنتا یکی از صدها قطعه ی تشکیل دهنده تاسیسات یک ساختمان می باشد که بیشتر برای انتقال گاز مورد استفاده قرار می گیرد. لوله گالوانیزه سپنتا از مقاومت بالایی در برابر فشار برخوردار است.

این محصول حداکثر ۱۶ بار فشار را تا دمای ۲۰۰ درجه سلسیوس تحمل می کند. و در سایز های ۱ اینچ ، ۴ اینچ ، ۳ اینچ ، ۱/۲ ۲ اینچ ، ۲ اینچ ، ۱/۲ ۱ اینچ ، ۱/۴ ۱ اینچ ، ۳/۴ اینچ ، ۱/۲ اینچ تولید می شود.

-

لوله گالوانیزه ساوه کیفیت بسیار بالایی دارد و در ابعاد و اندازه های ۴ اینچ ، ۳ اینچ ، ۱/۲ ۲ اینچ ، ۲ اینچ ، ۱/۲ ۱ اینچ ، ۱/۴ ۱ اینچ ، ۱ اینچ استاندارد و سفارشی تولید می شود.

-

لوله گالوانیزه درپاد از فولاد کم آلیاژ تولید می شود. و در برابر زنگ زدگی، خوردگی زودرس و فشار مقاوم می باشد. تولید لوله های فولادی با دیواره های نازک سبب کاهش هزینه های ساخت می شود زیرا تعداد الکترود های لازم برای جوشکاری کاهش می یابد. این برند در سایز های ۳ اینچ ، ۲ اینچ ، ۱/۲ ۱ اینچ ، ۱/۴ ۱ اینچ ، ۱ اینچ موجود می باشد.

مجموعه نوآوری های جدید در فرایند گالوانیزه سازی بر اساس روش ها و استاندارد های مختلفی انجام می شود.

در آخر

مجموع نوآوری های جدید در فرآیند گالوانیزه سازی بر اساس روش ها و استانداردهای مختلفی انجام می شود. در بالا به روش هایی اشاره شد که هر کدام ویژگی خاصی دارند.

پوشش فلز روی با عیار بالا روی فلزات، هزینه ها را در دراز مدت کاهش می دهد. همچنین یک خصوصیت برجسته برای انتخاب انواع لوله است.

گالوانیزه سازی فرآیندی است که برای محافظت از فلزات در برابر خوردگی، به خصوص زنگ زدگی، به کار میرود. روی در برابر خوردگی مقاومتر از فلزات دیگر، مانند آهن و فولاد، است و میتواند به عنوان یک لایه محافظ عمل کند.

این روش در طیف وسیعی از صنایع کاربرد دارد و میتواند عمر مفید فلز را به طور قابل توجهی افزایش دهد.