گالوانیزاسیون فرآیندی می باشد که طی آن فلزی که از نظر طراحی و ترکیب مناسب آبکاری است را جهت محافظت در برابر زنگ زدگی و خوردگی توسط لایه ای از فلز محافظ می پوشانیم. پیشینه گالوانیزاسیون به سال 1742 بر می گردد. در این سال هنگامی که لوئیجی گالوانی در حال کالبد شکافی یک قورباغه بود متوجه شد که اگر پای قورباغه مرده با یک تکه فلز برخورد کند حرکت می کند. الساندرو ولتا در سال 1801 با کشف خاصیت الکترو پتانسیل بین دو فلز و خلق یک سلول خورنده تحقیقات درباره ی گالوانیزاسیون را کامل کرد.

فرآیند گالوانیزاسیون به دو روش گرم و سرد انجام می شود. گالوانیزاسیون به روش گرم (Hot Galvanizing) بیش از 150 سال است که کاربرد دارد. گالوانیزه گرم با فرو بردن قطعات آهنی یا فولادی در یک وان مذاب روی با دمایی حدود ۴۶۰ درجه سانتی گراد جهت پوشش دهی قطعات صورت می گیرد. در فرآیند گالوانیزه گرم باید به ترکیبات شیمیایی مواد پایه، سرعت انجام گالوانیزه، غلظت مواد مذاب، درجه حرارت و… توجه نمود. معمولا از عنصرهای روی و نیکل به عنوان لایه محافظ در آبکاری استفاده می شود. با استفاده از پوشش رنگ نیز می توان از فلز در برابر زنگ زدگی و خوردگی محافظت کرد. ولی طول عمر پوشش گالوانیزه چهار برابر بیشتر از طول عمر پوشش رنگی می باشد.

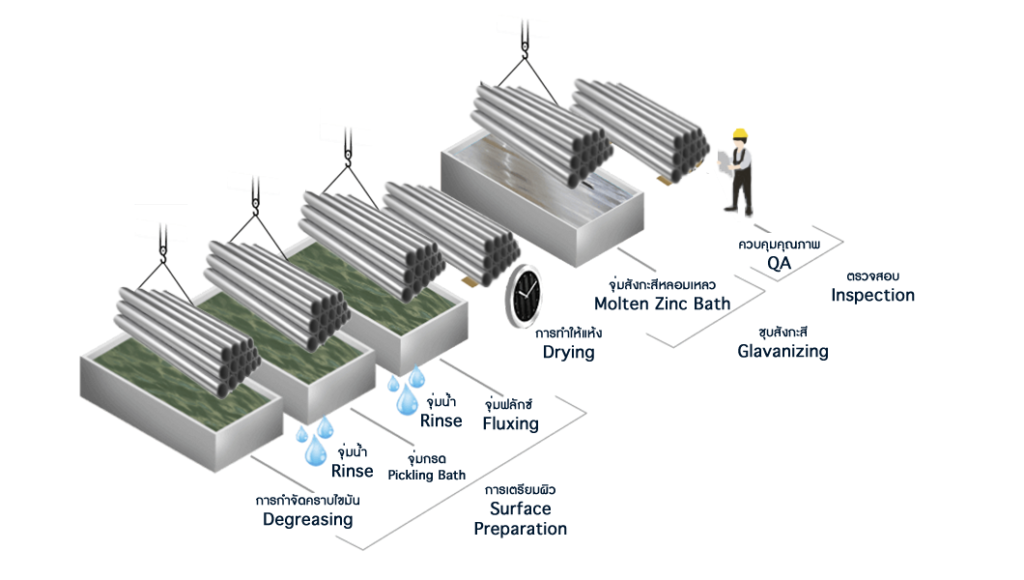

مراحل انجام گالوانیزه گرم

فرآیند گالوانیزاسیون به روش گرم در سه مرحله آماده سازی سطح فلز، گالوانیزه کردن و پرداخت نهایی صورت می گیرد. مرحله آماده سازی سطح فلز مهم ترین قسمت می باشد چرا که اگر سطح فلز به خوبی تمیز نشود واکنش شیمیایی بین فلزات به درستی انجام نمی شود و در نهایت فرآیند گالوانیزاسیون با شکست مواجه خواهد شد. برای شروع فرآیند گالوانیزاسیون ابتدا فلز را به یک چرثقیل متصل می کنیم تا توسط این چرثقیل فلز را به قسمت های مختلف حمل می کنیم.

در مرحله آماده سازی فلز باید تمام آلاینده ها از سطح فلز پاک شود تا فلزِ محافظ به خوبی بر روی فلز اصلی قرار بگیرد. برای پاک کردن آلاینده ها ابتدا فلز توسط یک ماشین مکانیکی به صورت سطحی تمیز می شود و سپس فلز را وارد یک دیگ حاوی محلول قلیایی می کنند. تا آلودگی های روی سطح فلز مانند گرد و غبار، چربی و مواد سخت پاک شوند. در ادامه سازه فلزی را در آب شسته و به قسمت اسید شویی منتقل میشود.

برای حذف زنگ زدگی و پوسته های اکسید آهن از سطح فولاد، قطعه را در محلولی از هیدروکلریک اسید شناور میکنند. همانطور که میدانید اسید هیدروکلریک، یک اسید قوی است که میتواند باعث خوردندگی فولاد شود. به همین دلیل یک اینهی بیتور اضافه می شود تا از خوردگی جلو گیری شود. در فسفاته زمینه لازم برای واکنش دهی آهن و مذاب روی حین گالوانیزه فراهم میشود. بعد از اتمام این قسمت فولاد در دمای 80 درجه سانتیگراد خشک میشود و مرحله آماده سازی سطحی به اتمام می رسد.

در مرحله بعد قطعه را در داخل یک دیگ حاوی مذابِ روی با دمای حدوده ۴۶۰ درجه سلسیوس شناور می کنند تا یک پوشش مناسب از جنس روی در قسمت خارجی سطح آهن یا فولاد را پوشش دهند. پرداخت نهایی آخرین مرحله از فرآیند گالوانیزه گرم می باشد که در آن روی های جامد اضافی را به وسیله سمباده دستی و برقی از سطح سازه جدا می کنند.

چگونگی انجام گالوانیزه سرد

گالوانیزه سرد یکی از روش های گالوانیزاسیون می باشد که تفاوت های زیادی با روش های دیگر گالوانیزاسیون دارد. در مقاله تفاوت های گالوانیزه گرم و سرد می توانید مطالعه کنید. در گالوانیزه سرد از روی غنی شده با حداقل غلظت 92 درصد به عنوان فلزِ محافظ استفاده می شود. برای پوشش دهی به فلزات در گالوانیزه سرد از ابزار هایی مانند اسپری، قلمو و پیستوله استفاده می شود. قبل از گالوانیزاسیون به روش سرد باید سطح فلز از هرگونه آلودگی و زنگ زدگی پاک شود. تا فلزِ محافظ به خوبی بر روی فلز اصلی قرار بگیرد. فرآیند گالوانیزاسیون به روش سرد همانند فرآیند رنگ کاری می باشد. با این تفاوت که در گالوانیزه سرد از روی غنی شده به جای رنگ استفاده می شود.